产品展示

查看分类产品展示

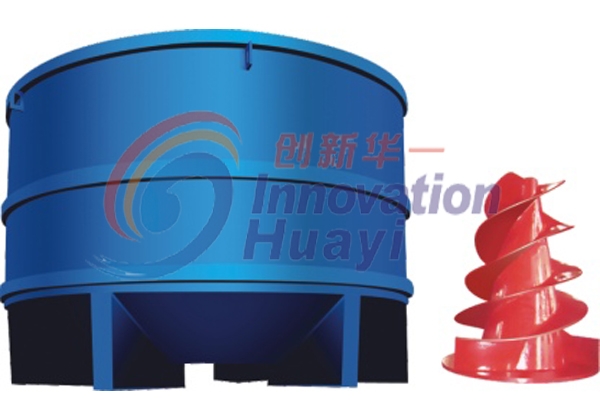

ZGS立式高浓水力碎浆机

高浓水力碎浆机是废纸脱墨制浆中不可缺少的设备之一,它的作用除把废纸碎解为纸浆外,还有使纸浆纤维在转子转动中产生激烈的磨擦力,使印刷油墨通过化学药品的作用从纤维表面脱落下来,从而达到再生利用纸浆的目的。

一、概述

高浓水力碎浆机是废纸脱墨制浆中不可缺少的设备之一,它的作用除把废纸碎解为纸浆外,还有使纸浆纤维在转子转动中产生激烈的磨擦力,使印刷油墨通过化学药品的作用从纤维表面脱落下来,从而达到再生利用纸浆的目的。本机转子为多头螺旋叶片转子,具有强大的碎纸作用,工作浓度为15%-18%,运转时能产生强大的自上而下的浆流和沿槽体旋转的浆流。纸浆质量优良,均匀度高。本机具有设计新颖、合理、碎纸浓度高、节能等优点,是优良的碎纸设备。

二、规格及参数

|

型号 |

公称容积(M³) |

生产能力(T/D) |

碎浆浓度(%) |

电机功率(KW) | |

|

ZGS-3 |

3 |

9-12 |

14±2% |

55 |

|

|

ZGS-5 |

5 |

13-18 |

14±2% |

75 |

|

|

ZGS-8 |

8 |

20-30 |

14±2% |

110 |

|

|

ZGS-10 |

10 |

30-45 |

14±2% |

160 |

|

|

ZGS-15 |

15 |

45-60 |

14±2% |

220 |

|

|

ZGS-20 |

20 |

60-80 |

14±2% |

310 |

|

|

ZGS-25 |

25 |

90-120 |

16±2% |

400 |

|

三、主要技术特征

1.专利结构的高浓碎浆转子具有碎浆浓度高(约比传统高浓碎浆机高出3个百分点);用于废纸脱墨浆的处理可大大降低浆料加热能耗和化学药品的消耗量;疏解作用强;促使油墨粒子从纤维上更快地剥离和分散;而且对单根纤维几乎没有切断作用;对杂质的破坏作用小等诸优点。

2.专利结构的放料稀释装置能使高浓浆料无须在碎浆机筒体稀释而直接放料,大大缩短高浓浆料的放料时间,降低设备动力配置,节约电耗,特别适合后道工序对高浓度浆料的需求。

四、设备安装

1. 开箱检查设备的成套性。

2. 根据基础图和设备工艺布置、地基耐力程度到实际情况来决定基础设计,基础标高工艺布置及操作要求而定。

3. 设备基础以槽体的中心线及叶轮碎浆器的中心线为基准定位,基础轴线与设计轴线的间距允差为±10mm,基础表面预留二次灌浆层厚度为20~25mm。

4. 浇灌设备基础经养生凝固后方可安装设备。

5. 设备吊装于基础上(吊装钢丝绳须捆绑于槽体上,不可吊挂在轴上),其基准面或点与安装基准间线的距离和标离允差分别为±2mm和±1mm。

6. 校核安装尺寸无误,进行第一次灌浆。

7. 经养生凝固后,锁紧地脚螺栓,重新核对主轴垂直度允差应<0.1mm/m,槽体水平度允差为±2mm/m无误,然后进行二次灌浆。

8. 根据工艺要求装配管道、操作平台、进料装置、扶栏等。

9. 安装施工中做好各项原始记录,包括:设备定位、第一、第二次灌浆、安装精度等。

注意:5M3以上机型,槽体要固定在楼板中。

五、使用与维护

(一)试机:

1. 检查设备各紧固螺丝是否松动,传动三角皮带是否合适,传动轮转动是否灵活。

2. 启动电机看叶轮旋转方向是否符合规定。

3. 在槽体内注水,启动电机连续运转不低于1小时。

4. 试运转时应注意水流方向是否符合要求,随时检查设备有无震动、杂音,电机负荷是否符合规定,主轴轴承温度不得超过60ºC。

5. 设备运转正常即可投入使用。

(二)开停机:

1、 开机前的准备:

(1) 废纸经手工挑选后,吊至楼面。

(2) 热水须在热水箱内预热至所需温度,加废纸后碎解温度达到60ºC为宜。

(3) 将脱墨剂及配用化学药品按工艺规定计量。

(4) 检查槽体内是否有残留物,转子是否有缠绕物,三角带无阻碍物,电器设施是否完好,轴承是否已加注油润滑。

(5) 开启热水阀门,先加热水和化学药品热水由计量桶准确加入,脱墨剂等由人工称量加入槽体内。

2、 开机与停机:

准备工作做好后,即可开机,在无异常情况下投入废纸原料,投料应在最短时间内完成,以免废纸碎解及脱墨反应不均匀,此时称量纸浆的PH值为PH12-13左右(PH值不足应加入NaCO3或NaOH进行调节),在废纸充分离解,油墨与化学品完全反应并从纤维表面脱落下来以后,开始放浆,先开稀释水阀门,然后开动放浆泵放浆,关闭稀释水阀门,浆料放完后,停机并用喷水管清洗槽底内残浆,去除转子上的缠绕物(绳头或线头)。碎纸过程即告结束。

六、维护与保养

1、经常对设备进行检查,特别注意转动部分及支架的螺栓有无松动,叶片有无显著磨损、法兰及阀门有无漏水、漏浆,轴承有无过热等。

2、本机主要润滑点为主轴上两上轴承,轴承润滑周期为5天,一般润滑剂为2号钙或钠基润滑脂,润滑方法为手加油。

3、建议一年左右进行一次检修

七、售后服务

免费指导安装调试。

Copyright © 山东创新华一环境工程有限公司 版权所有